一、系统概述

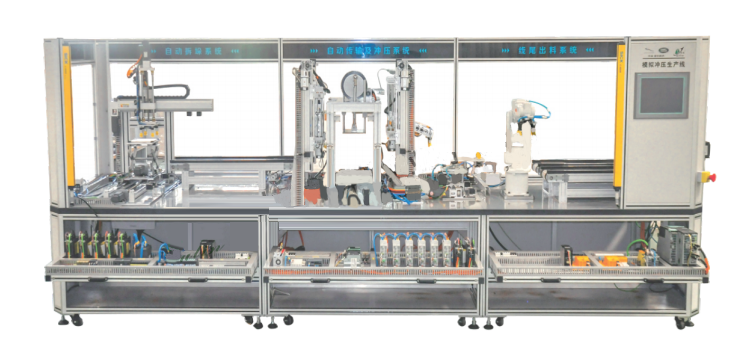

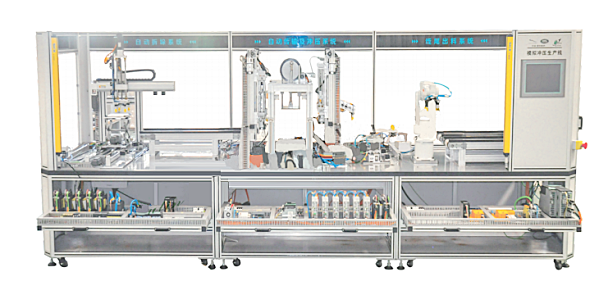

ZNJ-QLC01型 工业机器人模拟汽车钣金冲压集成制造实训系统由台架,自动拆垛系统,自动传输系统,冲压机系统,线尾出料系统和电气集成控制系统组成。

ZNJ-QLC01型 工业机器人模拟汽车钣金冲压集成制造实训系统是公司为汽车生产企业设计制作的一套模 拟冲压生产线,主要由台架、自动拆垛系统、自动传输系 统、冲压机系统、线尾出料系统及电气集成控制系统等系统单元组成,装置下方安装有控制器可供学员学习安装接 线及控制训练,是一套真实模拟大型冲压件生产工艺,展 现自动化冲压生产线结构、工作原理,能够进行产线问题 分析、控制操作、学员实训、对外演示的自动化装置。

随着市场需求的不断扩大,传统的人工产线已经无法满足大型车身覆盖件等大型冲压件生产的需求而具备较高的生产效率、稳定的产品质量以及规模生产条件下更低的单件生产成本等众多优点的自动化冲压生产线越来越多的逬入了生产车间,而该模拟冲压生产线能够高效的完成自动化冲压生产线的产前模拟,提供了一套真实模拟环境。

二、电气控制系统组成

本次系统采用与工业现场相仿的工业现场总线网络构架,选用S7-1200为主的控制主机,配套有PROFINET现场I/O总线,PROFINET总线伺服、PROFINET总线变频驱动、等控制模块组成的网络化控制系统。在此系统中主要将在汽车行业中常使用的各种传感器、网络元件、控制元件进行集成应用,通过相仿的机械结构与相同的控制系统进行组合,呈现与工业现场使用基本一至的控制应用工程,通过机械与电气控制组合全方位训练学生的工程应用能力。

控制系统主要元件

1、S7-1200 PLC控制器;

2、XB008 工业以太网交换机;

3、KTP-700 HMI触摸人机界面;

4、V90总线伺服驱动系统;

5、G120总线变频调速系统;

6、ET200-PN总线远程I/O系统;

7、ABB IRB 120 工业机器人

三、机械系统组成

该生产系统由3个工作站点组成,共分为8个机械装置功能模块和3套电气控制系统模块。系统可进行单机构控制培训,也可以进行组合联机集成培训。各功能模块见如下说明。

(一)分料与传输工作单元

该工作站位于组合系统左侧第一单元,由板料输送装置、分料机械手、分料传输线、S7-1200电气控制系统组成。完成生产线系统中从堆料运输、分拆、搬运、分板运输等几个工序,通过该工作单元可以让学员让分学习S7-1200 PLC编程设计及使用方法、伺服总线驱动应用方法、变频调速应用方法。

1、板料输送装置

该装置完成机械手与人工作业区域的连接与定位,在真实工业现场成堆的原材料板由叉车放入到板料输送装置的升降台,模向移动轴将升降台移动到分料机械手正下方,交升起板料堆由机械手向升降台进行取料。主要由:移动滑台、升降台、伺服电机、行程限位检测开关、滚珠丝杆、直线滑轨、精密减速机及其它机构组成。

2、分料机械手

该装置完成从板料输送装置升降台上取出单块材料,交将材料搬运输送到分料输送线上,在真实工业现场成堆的板料由机械手一一进行取出,然后放入至传输线运输至冲压机床区域。主要由:横向移动轴、纵向移动轴、机械手爪、伺服电机、行程限位检测开关、滚珠丝杆、直线滑轨、精密减速机及其它机构组成.

3、分料输送线

该装置是完成被拆分板料从拆分区运输至冲压区的连接装置,在真实工业现场由于冲压区与拆分区相对距离较远,采用传输线方式进行板料型式进行传输。主要由:传输皮带、板料检测装置、驱动电机、变频器及其它机械组成。

(二)自动冲压工作单元

该工作站位于组合系统中间单元,由冲压机械手、电动压床、转料装置、S7-1200电气控制系统组成。完成生产线系统中板料冲压加工与的连续上下料过程工作,分为上料、冲压、下料、转料等几个环节。通过该工作单元可以让学员让分学习S7-1200 PLC编程设计及使用方法、伺服总线驱动应用方法、多轴联合驱动应用方法。

1、冲压机械手

该装置是一个摆动式多轴伺服驱动机械手,主要用于对电动压床进行上/下料搬运工作。它巧妙的利用连杆机构与伺服驱动配合,完成平板工件的提升、平行移动等动作,很好的利用高度空间与横向空间。在真实工业现场冲压生产线上得到广泛应用。它由、机械手本体、伺服电机、精密减速机、连杆机构、搬运手爪等几部分组成。

2、电动压床

该装置是一个凸轮式电动压床,主要用于对板料进行冲压工作。完成冲压环节中的下压、保压、开模等动作。要真实工业现场压机配合精密模具使用,采用冲压机械手进行自动化上下料是目前工业发展的通行办法。它由、驱动电机、凸轮机构、压机本体等部分组成。

3、转料装置

该装置是一个用于转接从冲压机械手上取下的工件专用装置,当冲压机械手从冲压模具中取出冲压件时,需对冲压件进行转运或调头工作,转料装置负责与冲压机械手配合完成对应工作。在直实工业现场转料装置除对工件进行部件调头和移载外还安装了部分产品检测装置可以对冲压下来的工件进行检测辅助。

(三)成品分料与输出工作单元

成品分料与输出工作单元是系统最后一个组成单元,它负责将生产加工完成物料使有工业机器人进行分类并采用传输线进行远程运输。由工业机器人、传输线、电气控制系统等组成。完成生产线系统成品搬运分类、传输运送等几个环节。通过该工作单元可以让学员让分学习S7-1200 PLC编程设计及使用方法、伺服总线变频调速方法、HMI人机界面编程设计方法。

1、工业机器人

工作站采用了ABB工业机器人作为搬运分类装置,通过工业机器人与生产线其它设备之间组网连接完成与转料装置、传输线形行网络化协同作业。装置选用ABB IRB120-3/0.6手腕负载3Kg六自由度工业机器人,完成工作任务。

主要技术参数:

(1)型号:IRB 120-3/0.6

(2)工作范围:580 mm

(3)有效荷重:3 kg

(4)手臂荷重:0.3 kg

(5)集成信号源:手腕设10路信号

(6)集成气源:手腕设4路空气( 5 bar)

(7)重复定位精度:0.01 mm

(8)机器人安装:任意角度

(9)防护等级:IP30

(10)控制器:IRC5紧凑型

(11)示教器型号:FlexPendant

2、成品传输线:

成品传输线是与工业机器人配合的物品传输装置,主要完成生产完成物品的运送工作,工作单元中共设置了两条传输装置,分别用于区分不同的产品运输工作。它采用三相异步电机驱动,配合传输线上的检测传感器实验物料检测与停止功能。主要由传输线、驱动电机、检测开关等部分组成。

四、实验项目

1、综合机械部件调试与安装;

2、S7-1200控制器编程设计与运行调试;

3、PROFINET网络伺服驱动联网控制;

4、PROFINET网络变频驱动联网控制;

5、机械手控制编程设计与创新;

6、多轴伺服联网控制创新;

7、工业机器人编程创新应用;

8、HMI人机界面编程设计;

9、工业自动化应用组合创新应用。

手机:18526021390

手机:18526021390 传真:022-23307114

传真:022-23307114