一、系统简介

将物联网关键技术、工业互联网平台技术、人工智能技术等应用到制造企业生产链,形成数字化智能工厂系统。系统由原料仓储工位、激光雕刻工位、视觉分拣运输工位、包装贴标工位、成品标识入库工位、总控制台共六个独立工位拼装组成,涵盖立体库位、堆垛机、加工流转台、激光雕刻机、多自由度滑动机器手、机器视觉检测装置、流水线传送带、二维码气动打标装置、RFID读写模块、条码识读模块以及安装在设备上的压力传感器、转速传感器、工厂环境监测传感器、工业指示屏等工业常见设备,结合工业智能网关、边缘服务器及工业互联网平台,通过工业现场总线和无线自组网通信技术,实现激光加工链的取料、写码、读码、加工、检验、分拣、运输、贴标、写码、读码、识读、入库等整体生产流程,达到工业生产跟踪、产线生产数量统计、设备运行状态监测、工件质量统计、工件生产流程追溯等智慧化管理。

二、系统特点

1、六合一组合式工位:按照工艺流程对齐,排线对插,固定好底部福马轮,就可以组合完成。也可松开福马轮轻松推动工位,在教室内移动到合适位置。

2、并行开发联合调试:方便小组成员同时开发PLC控制器、人机交互界面、机器视觉检测、工业网络及无线组网通信、嵌入式系统运动控制、智能网关应用开发、工业互联网平台运维,最后小组联合调试。

3、产品溯源:采用标识编码技术,可以对成品进行标识编码注册,并可以追溯原料编码、成品编码以及加工过程信息。

三、产品组成

1、硬件结构

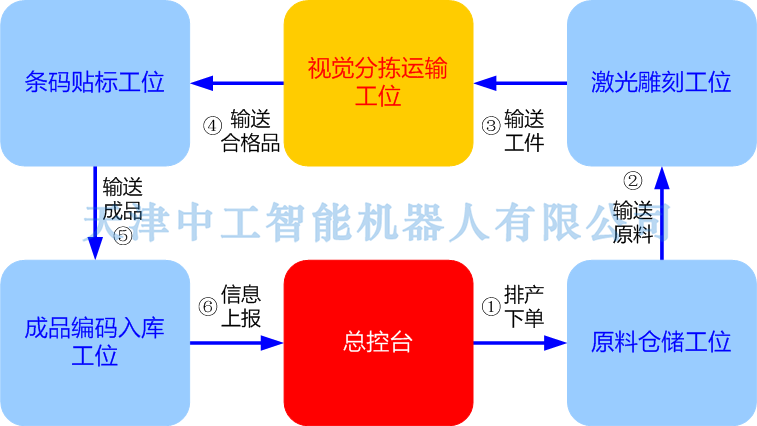

由6个独立工位拼装组合而成,分别是原料区、加工区、检验区、贴标区、成品区和总控。每个工位都安装有工业生产装置,通过执行机构、工业传感器及PLC工业控制器实现自动化运行。整体工艺流程如图所示。

2、软件系统

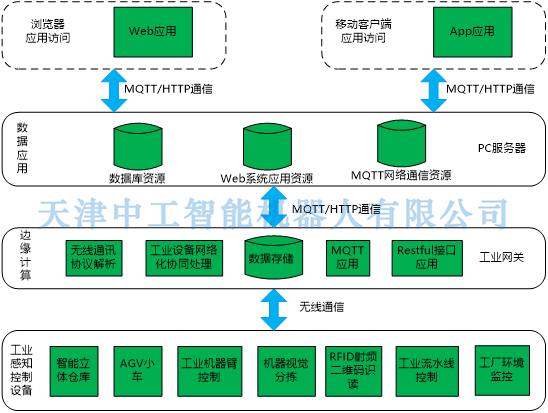

采用B/S架构,由网关将产线设备接入工业互联网平台,为用户提供产线管理、设备监控、质量统计等可视化操作及展示页面。其架构如图所示。

3、系统工程

包含详细的网络拓扑图、设备布局图、电气接线图、部分硬件部件的三维设计图等。

四、课程资源

1、支持《PLC控制系统》布线实训和控制系统编程开发的课程

|

名称 |

内容 |

课时(45分钟) |

|

(1) 操作按钮的控制实验 |

包含PLC和组态显示屏两部分 |

1-2 |

|

(2) 直线运动丝杆电机三轴独立控制实验 |

包含PLC和组态显示屏两部分 |

1-2 |

|

(3) 直线运动丝杆电机整体运动控制实验 |

包含PLC和组态显示屏两部分 |

1-2 |

|

(4) 直线运动丝杆电机的定位控制实验 |

包含PLC和组态显示屏两部分 |

1-2 |

|

(5) 直线运动丝杆电机的抓手控制实验 |

包含PLC和组态显示屏两部分 |

1-2 |

|

(6) 旋转加工台控制实验 |

包含PLC和组态显示屏两部分 |

1-2 |

|

(7) 激光雕刻控制实验 |

包含PLC和组态显示屏两部分 |

1-2 |

|

(8) 气动打码RFID读写数据实验 |

包含PLC和组态显示屏两部分 |

1-2 |

|

(9) 开关量的检测控制实验 |

包含PLC和组态显示屏两部分 |

1-2 |

|

(10) 传送带到位检测控制实验 |

包含PLC和组态显示屏两部分 |

1-2 |

2、支持《嵌入式单片机控制系统》实训和控制系统编程开发的课程

|

名称 |

内容 |

课时 |

|

(1) 传送带到位检测实验 |

嵌入式单片机控制系统开发 |

1-2 |

|

(2) 传送带运动控制实验 |

嵌入式单片机控制系统开发 |

1-2 |

|

(3) 机械手的坐标控制实验 |

嵌入式单片机控制系统开发 |

1-2 |

|

(4) 机械手的抓手控制实验 |

嵌入式单片机控制系统开发 |

1-2 |

|

(5) 机械手连贯动作控制实验 |

嵌入式单片机控制系统开发 |

1-2 |

|

(6) AGV小车的定位控制实验 |

嵌入式单片机控制系统开发 |

1-2 |

|

(7) 温度传感器检测实验 |

嵌入式单片机控制系统开发 |

1-2 |

3、支持《智能网关应用与接入系统》应用开发的课程

|

序号 |

名称 |

内容 |

课时 |

|

|

立体仓储系统应用实训 |

功能概述、系统组成、流程处理、原理分析、系统测试 |

2 |

|

|

工业机械臂控制系统应用实训 |

功能概述、系统组成、流程处理、原理分析、系统测试 |

2 |

|

|

AGV车辆运输系统应用实训 |

功能概述、系统组成、流程处理、原理分析、系统测试 |

2 |

|

|

流水线传输带控制系统应用实训 |

功能概述、系统组成、流程处理、原理分析、系统测试 |

2 |

|

|

雕刻机控制系统应用实训 |

功能概述、系统组成、流程处理、原理分析、系统测试 |

2 |

|

|

二维码识读系统应用实训 |

功能概述、系统组成、流程处理、原理分析、系统测试 |

2 |

|

|

机器视觉分拣系统应用实训 |

功能概述、系统组成、流程处理、原理分析、系统测试 |

2 |

|

|

信息管理系统应用实训 |

功能概述、系统组成、流程处理、原理分析、系统测试 |

2 |

手机:13102140960 手机:13920029768

手机:13102140960 手机:13920029768 传真:022-23307114

传真:022-23307114 在线QQ:

在线QQ: