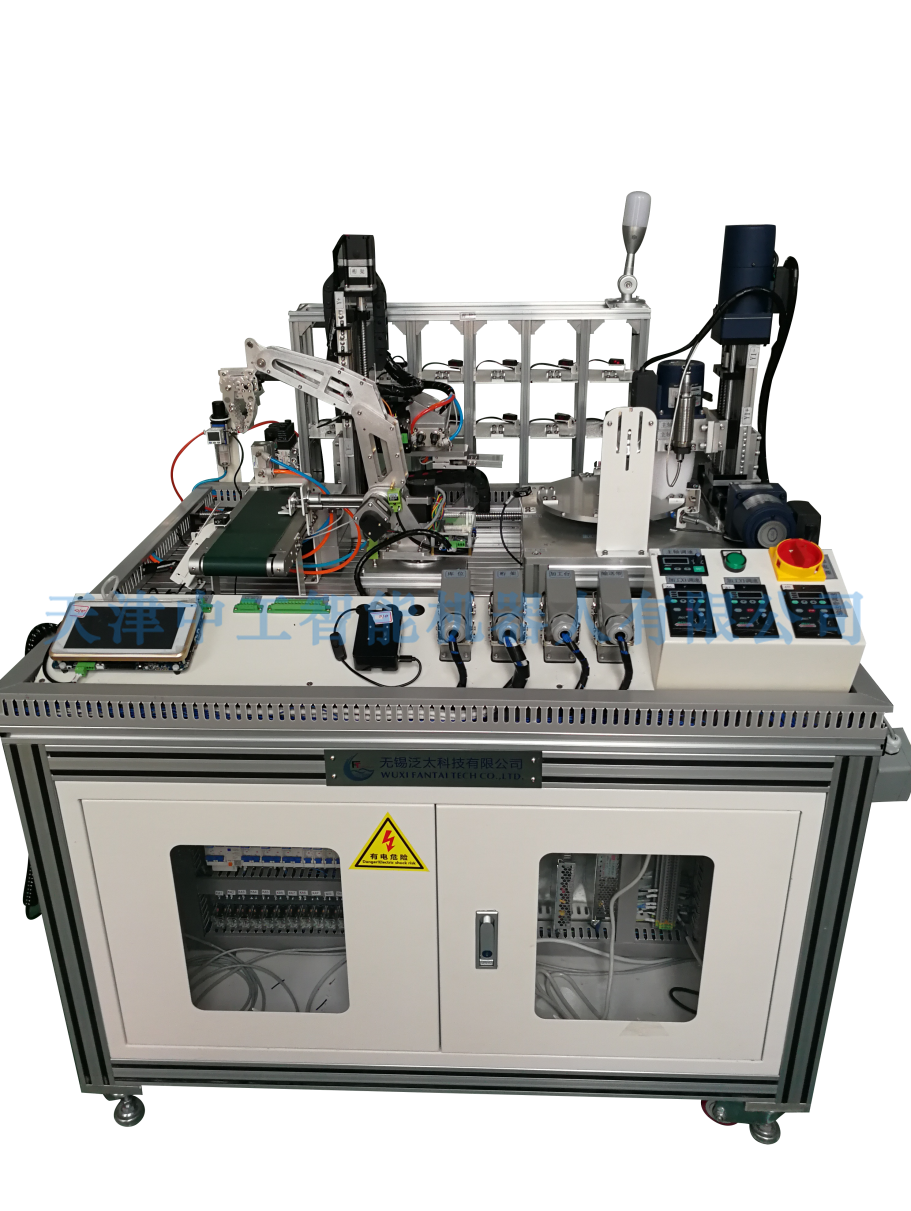

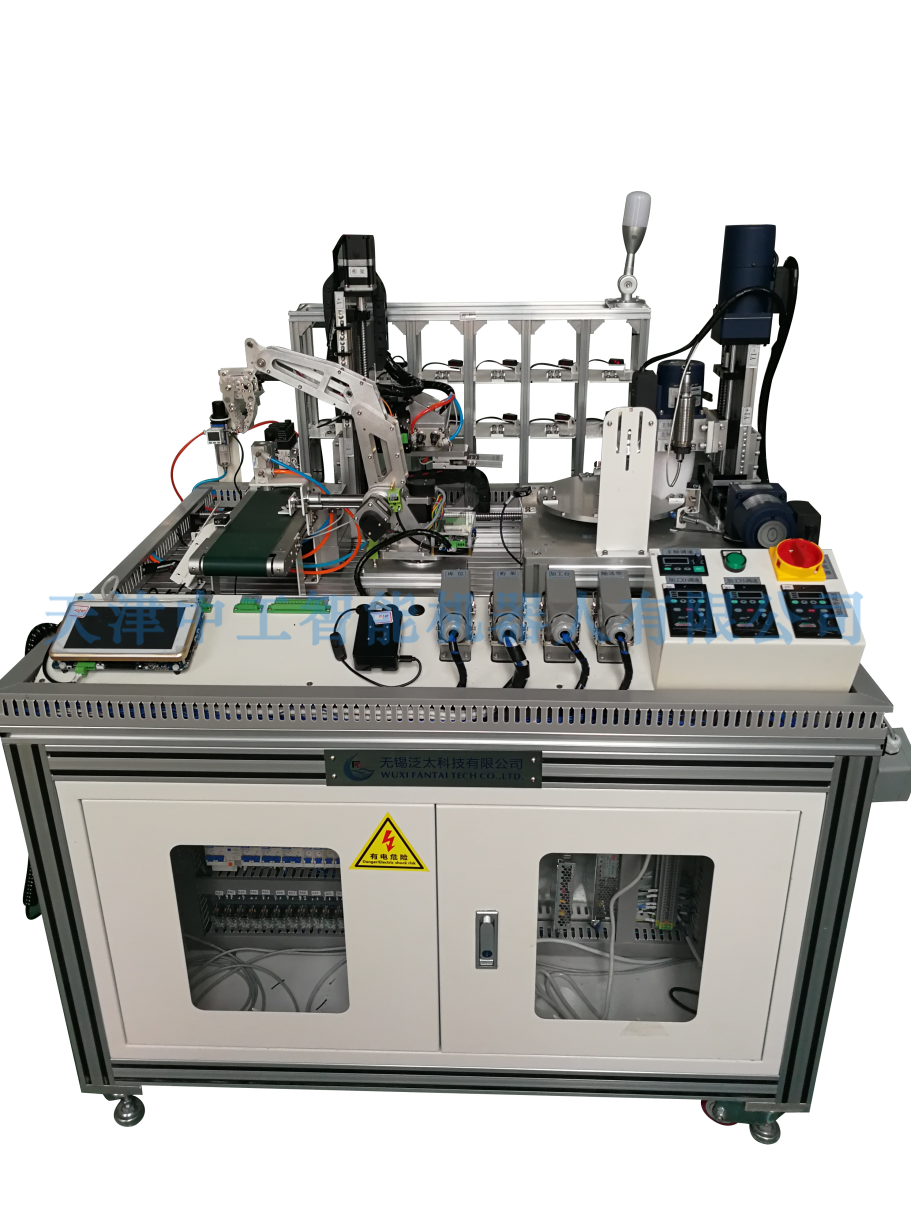

一、产品简介

工业物联网技术应用实训台涵盖电气控制技术、PLC编程技术、嵌入式接口技术、AI机器视觉技术、智能网关技术、平台运维技术等,可以支撑工业互联网、电气自动化、机电一体化等专业学生的工业设备认知,电气控制设计,工业设备过程控制、运动控制,工业机器人、视觉检测等课程实训。

实训台依托工业背景,具有较完整的模块化产线,包括感知设备、执行机构、可编程逻辑控制器、HMI触摸屏、工业网关、工业物联网云平台等,能够开展丝杆滑台直线运动控制、转台旋转运动控制、机械手坐标调试及多自由度运动控制、传送带控制及调速、工件到位检测、气缸分拣控制、机器视觉残次品检测、加工轴转速温度振动多参数监测、气动压力检测、工业设备状态监测数据上云、工件残次品统计分析等工业控制应用实训项目,为相关专业升级和改革提供教学、实验和科研支撑。

二、产品功能

1、直线运动控制:可以控制立体仓库堆垛机的x、y、z三轴丝杆进行直线往复运动、行程定点控制。与库位状态检测传感器结合,实现库存信息动态感知和工件上下架。

2、旋转运动控制:可控制加工转台按加工顺序转动,定点停止,控制主轴电机高速旋转模拟加工,具有上料、加工、检测、下料不停歇并行加工功能。

3、多自由度运动控制:可控制机械臂和末端抓手相互配合,具有旋转、伸缩、抓放等多个自由度控制和精准抓放,实现自动化装配、搬运。

4、流水线传输控制:可控制电机带动皮带转动,具有调速器,可旋转旋钮调节传输速度并显示转速,实时检测接近开关信号,判断工件是否到位。

5、AI机器视觉检测:利用AI技术实现对当前加工件形状、颜色等不同维度进行残次品检测,实时发布工件的检测结果。

6、残次品分拣:传送带安装挡料气缸、推料气缸等执行机构,可驱动挡料气缸阻断工件传送,推料气缸负责将残次品推入次品筐。

7、设备运行状态监测:网关实时读取堆垛机、加工台、机械手、传送带等设备的运行状态及加工主轴的转速、温度、振动,气缸压力等参数,并显示,同时上传到平台。

8、数值分析功能:可对实训台传感器的历史数据进行曲线趋势分析、性能统计分析、傅立叶变换、最小二乘曲线拟合等。

9、多协议网关解析:支持工业现场总线、工业以太网组网及平台接入协议的组包、及协议转换。

10、平台可视化展示:动态显示库位占用情况、设备运行状态、设备监测传感器数据曲线、工件的残次品统计饼状图等。

11、工艺流程:实时检测原料库,有料——>堆垛机自动运行,取料,放入加工台上料位——>加工台转动,模拟加工——>加工台转动,机器视觉检测——>加工台转动,下料位,机械手抓料——>放到传送带——>分拣,次品推入次品筐,成品堆垛机存入成品库,完成整个工艺流程。

三、硬件配置及参数

实训台由立体仓储单元、转台模拟加工单元、视觉检测单元、搬运单元、流水线单元、次品分拣单元、电气控制箱等组成。配备PLC主控模块、HMI触摸屏、电源模块、驱动模块、人机交互模块等,包含步进电机驱动、减速电机驱动器、变频器、气缸,及光电传感器、金属接近传感器、编码器等各类常用传感器。

1、立体仓储单元

由立体仓库、堆垛机、电气控制模块组成,用于工件原料与成品的存取。立体库采用20mm*20mm铝合金型材框架设计,2行6列,共包含 12 个料位,每个库位安装有光电传感器,用于检测库位有无物料。堆垛机由三组丝杆滑台、180°旋转气缸和夹料气缸组成,分别由三个步进电机驱动模块、气泵驱动模块控制滑块直线往复运动、末端装置运动。

2、转台模拟加工单元

由转台间歇机构减速电机、扭矩电机加工主轴、X轴进阶加工电机、Y轴进阶加工电机组成,用于原料的模拟加工。加工转台直径260mm,采用400w电机加涡轮蜗杆减速机驱动,具有4个物位,分别是上料、加工、检测、下料,通过金属接近开关信号进行90度旋转控制,每个物位安装有光电传感器,检测是否有物料。X轴行程≥50mm,Y轴行程≥50mm。

3、机器视觉检测单元

由工业摄像头、视觉检测系统组成,可对物料进行残次品(根据形状、颜色)检测,实时发布检查结果。在保证外网连接畅通的基础上,视觉检测系统可以接入华为Modelarts平台进行物体识别残次品检测。

4、机械手单元

由工业机械臂、末端抓手、嵌入式控制器组成,实现工件的物位搬运、精准抓放。机械臂主要由全铝合金机械臂,行星减速步进电机、AB相光电编码器、铝合金联轴器、轴承等组成。电机带有编码器,具有位置闭合控制,重复精度大大提高。机械臂负载能力:500g,机械臂重量:3.14Kg。机械手采用舵机控制机械手张开闭合。手爪采用两面带齿结构,抓取物件更牢固稳当。电控板采用Cortex-M4内核微控制器,4路LV8731V驱动模块驱动机械臂电机,板载OLED显示屏,支持串口控制、RS485控制、按键控制等方式。

5、流水线分拣单元

由传送带、电机控制模块、调速器、挡料/推料气缸装置组成,机械手将工件从加工转台抓取放到流水传送带上,完成工件传送、到位检测、次品挡料及推料功能。

6、实训台体

(1)铝合金型材组成。双开门设计,可全部打开,方便对电气控制箱学习。

(2)框架尺寸:1200mm×1000mm×800mm

(3)供电电源:AC220V±10%(50Hz)

(4)电流:≤16A

(5)重量:≤100kg

7、PLC控制器

位于电气控制箱内,具有多通道高频率高速输入输出端口,36个输入,24个输出,60点晶体管输出,外扩1个4通道电压电流输入模块,1个16点继电器输出扩展模块,1个以太网扩展模块。

8、HMI人机交互终端

人机交互终端采用10寸触摸屏,与PLC控制器之间通过ModbusRTU工业总线协议进行交互。可以通过交互终端校准立体库位坐标,控制系统手动运行、自动运行,观察设备运行状态。

9、嵌入式测控终端

由Cortex-M4内核和1.8寸TFT显示屏组成,具有8路模拟量输入通道,可配置电压电流类型,4路数字量输入通道,4路PWM输出通道,1路继电器输出通道,具有RS485接口,支持ModbusRTU协议;具有RJ45网络接口,支持网络通信。

10、工业网关

由Cortex-A9以上内核主板和7寸以上电容触摸屏组成,具有RS485、CAN、以太网接口,板载WiFi模块,运行Android、Linux双操作系统,可一键切换,支持ModbusRTU、ModbusTCP工业网络协议,MQTT、HTTP平台接入协议等。

四、软件系统

本平台系统主要由基础信息化设备(服务器、路由器、交换机、显示终端等)、工业控制器软件、工业网关应用软件、工业互联网平台、数值分析应用软件几部分组成。

1、工业控制器软件

包含PLC可编程控制器软件和HMI人机交互软件,相互配合完成工业产线从取料、加工、检测、分拣、次品推料、成品上架等完整工艺流程。HMI人机交互具有调整模式和自动模式。调整模式支持工业设备参数调整,可单独调试某一个设备,比如库位占用状态、堆垛机控制、加工台模拟加工控制、传送带控制等;自动模式支持模拟加工流水线自动运行,无需人工干预。

2、工业网关应用软件

Android应用APP,用于和工业控制单元主控设备交互,获取工业设备运行状态并显示,同时进行协议转换。主界面如下图所示,包含六大分区:原料/成品区,加工区,传输区,检验区,联网状态,系统设置。

3、工业互联网平台

工业互联网平台构建在ubuntu系统服务器中,服务器内置Mysql数据库,MQTT代理服务器。

4、数值分析应用软件

该软件运行在上位机,可与工业现场控制器通信,获取现场传感器监测数据存入本地计算机的数据库中,进行实时采集、历史曲线、统计学分析、傅里叶变换、曲线拟合等数据分析。

五、课程资源

|

实训项目 |

实验名称 |

|

可编程控制技术应用 |

可编程控制器的基础知识 |

|

可编程控制器的指令 |

|

|

可编程控制器的程序设计方法 |

|

|

报警灯控制实验 |

|

|

传感器的检测控制实验 |

|

|

运动控制技术应用 |

运动控制系统的概述 |

|

直线运动丝杆电机三轴独立控制 |

|

|

直线运动丝杆的整体运行控制实验 |

|

|

直线运动丝杆电机的定位控制实验 |

|

|

气动爪手控制实验 |

|

|

传送带的控制实验 |

|

|

传送带气缸控制实验 |

|

|

加工过程的参数条件实验 |

|

|

加工过程的数据获取实验 |

|

|

调速系统PID控制器设计 |

|

|

工业机器人技术应用 |

工业机器人的组成 |

|

机械手的坐标控制实验 |

|

|

机械手的抓手控制实验 |

|

|

机械手连贯动作控制实验 |

|

|

工业互联网综合应用 |

库位检测与堆垛控制实训开发 |

|

加工转台控制与传感器采集 |

|

|

多自由度机器臂远程控制 |

|

|

流水线到位检测与气缸分拣控制 |

|

|

机器视觉残次品检测 |

|

|

工业互联网Web信息平台开发 |

|

|

数据分析应用 |

手机:13102140960 手机:13920029768

手机:13102140960 手机:13920029768 传真:022-23307114

传真:022-23307114 在线QQ:

在线QQ: